抱闸式制动系统出现卡憋的原因及解决方法

1、抱闸式制动系统卡憋现象

现在常规使用的盘式制动系统中盘闸的制动力是轴向产生的,而抱闸式制动系统要利用原有的制动轮,故此,改造的制动系统制动力是延着铷动轮径向施加到制动轮上,所以,称这类经改造的制动系统为“径向制动系统”。其作用原理与

盘式制动器一样,均为蝶形弹簧直接作用在制动闸瓦上,采用油压松闸。由此改造而带来的优点是:在尽可能少的改动原设备的情况下,使提升机的制动系统的各项技术指标满足“煤矿安全规程”的相关条款的要求,满足矿井提升机运转工艺的各项要求,是一种快捷方便的改造方法。但是,改造后通过现场使用该制动系统存在着一种不易在正常使用中被发现的隐患。

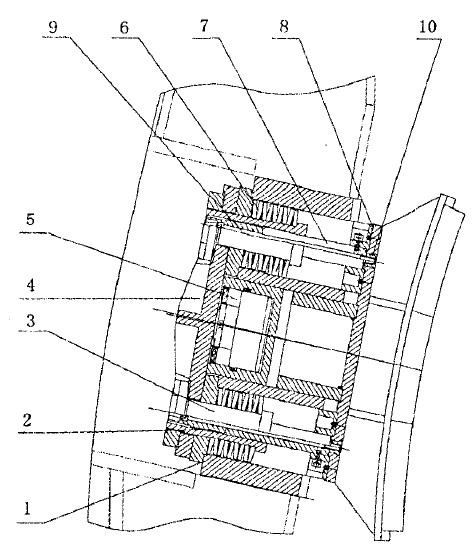

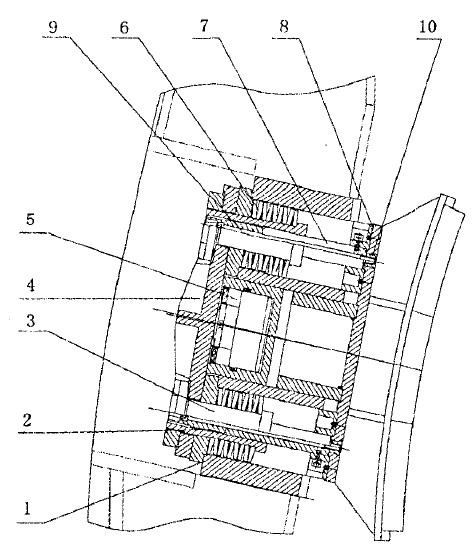

2010年3月18日上午10时30分,大明立井人员对副井提升机进行正常的调绳操作,当时是将主罐放在井下、副罐放在井上正常停车位置,罐笼到位后绞车正常断电抱闸停车,操作人员同时将控制手柄及制动闸手柄扳回零位。然后,将副滚筒即活滚筒用定车装置锁住,打开滚筒离合器。离合器刚一打开,主滚筒即发生转动,主罐下滑,操作人员立即按动电控紧急回油和脚踏紧急回油,制动油压迅速回零,但主滚筒仍在转动,主罐继续下滑,主罐下滑2m由托罐装置托住后主滚筒才停止转动。问题发生后经详细检查、判断主滚筒上两侧制动闸本身出现故障卡死。然后对整个制动闸进行解体、检查,发现主滚筒的如图1所示制动闸瓦座板“8”中间滑动圆筒在支架圆孔中发生磨研后逐步加重以致滑动阻力加大并偏力后形成胶合造成卡阻,制动闸出现卡憋现象无法抱闸。

图1 径向制动器示意图

1-制动器体;2-调节螺柱;3-碟簧调节芯轴;4-松闸拉臂;5-松闸油缸;6-碟形弹簧;7-顶杆;8-制动闸瓦座板;9-拉紧螺栓;10-拉紧螺母。

2、制动系统卡憋原因分析

(1)制动闸瓦座板“8”中间滑动圆筒间隙过小滑动不灵活,在制动力驱使下给局部组织造成早期研伤后逐步加深。

(2)在滑动配合的表面及腔体内有铁屑等颗粒物并局部有锈蚀,滑动面存有杂质引起局部应力过大,加之润滑不好造成研伤后再进一步加深。

3、制动系统卡憋解决办法

(1)改变滑动副的一对材质配合,这样可使受力较大的局部形成较大变形,互相形成较大的接触面积,可进一步避免局部较大压强,同时因不同材质可改善润滑条件,防止产生局部胶合,避免被卡。

(2)为了增加滑动腔体的受力面积,避免局部受力过大,可将支架滑动圆孔直径适当增大,同时也相应将闸瓦座板的圆筒直径加大;另外,还将滑动配合间隙适当加大,保障加工精度的一致性,减少滑动可能的阻力,避免局部损伤。

(3)为进一步提高制动闸的安全可靠性、每个滚筒上至少应有两对或以上相对独立的制动闸。

(4)制动闸增设正应力监控或主拉杆增没受力监控,制动闸的正应力监控必须监控闸瓦作用在制动轮上的正应力即实际制动的正应力,而不是碟形弹簧的正应力,这样当制动系统某组闸发生卡憋时可以及时发现处理,避免恶性事故发生。

(5)对于现有的已改造的制动闸,由于开闸合闸时运动的行程很短,研伤可能在局部产生,平时需要勤检查,发现小的研伤可及时修复防止严重研伤造成卡阻。应加强提升机径向制动器闸瓦座板后面滑动导套筒内摩擦副的润滑,定期检查涂油,具体方法:

1)对制动头的润滑可单个分别进行。将需要润滑的制动头阀门打开,其它制动头的阀门紧闭,让提升机处于刹车状态。

2)将油压升到开闸油压,将闸瓦座与制动头相连接的螺钉松开,沿着主轴的轴向向外移开闸瓦座,此时可将油压降到零。

3)用二个M16 X 600长的螺栓将二个M16×407长的拉紧螺栓(示意图中“9”)分别替换下来。

4)用手把住这二个M16×600长的螺栓用力向前推动,促使闸瓦座板向闸轮靠近并露出滑动导套筒,此时可人工把润滑脂均匀涂到滑动导套筒的滑动面上。

5)涂抹润滑脂后,用手把住二个加长螺栓用力带回闸瓦座板,然后分别再将二个拉紧螺栓换到原处并按要求的力度进行紧定。如此这般分别将各个制动头进行润滑到位。原来所凋闸的状态不会因做此润滑而改变。

6)需要注意的是,用二个长螺栓的目的是有利于将闸瓦座板的滑动筒伸出,但在向外推动滑动导套筒时需要防止推出过多造成坠落。

7)另外,针对带有制动力监控系统的径向制动装置需要注意将传感器的外露电缆线从支架的固定处松开,防止在向前推动闸瓦座滑动筒时,把电缆线拉断。

8)所有闸头润滑完毕装好之后要检查调整闸瓦间隙并做制动力矩检测。同时观察闸体移动是否灵活。采用此方法润滑可不拆卸连杆装置和闸座,维护量较小。

上一篇文章:

钳盘式制动器维修问题

下一篇文章:

盘形制动器的故障分析与排除